Insulina

Un progetto di formulazione sterile

-

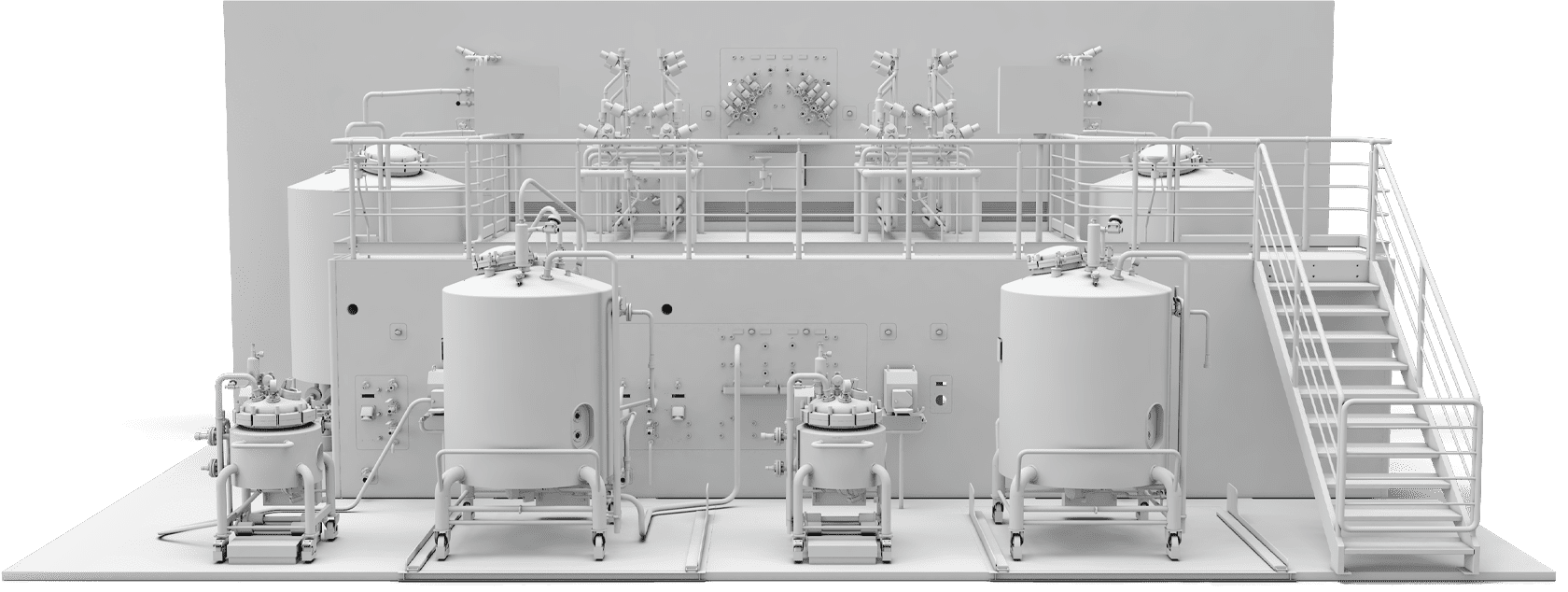

Gruppo di sovrapressione e parte posteriore dei transfer panel

La meccanica dietro un processo impeccabile

-

Transfer panel sterile

Per trasferire i liquidi in maniera sicura e senza contaminazione

-

Sistema filtrazione sterile

Filtri idrofilici per massimizzare il processo di filtrazione dei liquidi polari – pre-filtro 0,45 e filtro di sterilizzazione 0,22

-

Soluzioni Complete

Progettare e costruire un impianto per insulina non è cosa semplice: l’impianto deve seguire tecnologie all’avanguardia ed essere gestito con un sofisticato sistema d’automazione per implementare ogni fase del processo in modo da poter ottenere un prodotto classificabile come sterile.

La partnership con una delle Aziende Farmaceutiche più importanti, specializzata nelle cure per il diabete, è stata sancita da quasi 10 impianti sviluppati nel corso di 15 anni.

Il mercato dell’insulina è in continua crescita, così come le esigenze produttive delle case farmaceutiche. Questi impianti sono tra i più richiesti: si calcola che più di 450 milioni di adulti (20-79 anni) sono malati di diabete; si stima che entro il 2045 questo numero crescerà fino a 700 milioni (International Diabetes Federation).

-

Approfondimento

L’insulina biosintetica viene solitamente prodotta a partire da batteri, la cui fermentazione inizia nel brodo di coltura.

L’insulina lispro, preparata in questo impianto con la tecnologia del DNA ricombinante, è molto simile a quella prodotta dalle cellule Beta del pancreas umano. Questo tipo di insulina sintetica è diversa da quella umana solo in una piccola parte della sua struttura, in tal modo si ottengono un assorbimento e un effetto più rapidi.

L’insulina lispro può essere somministrata per iniezione sottocutanea e per iniezione continua sottocutanea mediante microinfusori. In caso di emergenza, il farmaco può essere somministrato anche per via venosa.